電話:400-9969-506

QQ:2741116952

郵箱:hongsen@hongszg.com

地址:廣東省深圳市龍崗區清祥路1號b區10棟6樓

燃煤電廠脫硫廢水屬于間斷性排水,受煤質和工藝補充水等的影響,水質波動較大,主要表現為成分復雜、高腐蝕性、高含鹽量、回用困難等特點,成為制約電廠脫硫廢水零排放的關鍵因素。

國電漢川電廠通過全膜法脫硫廢水處理系統建設實施表明,采用“管式超濾膜(TUF)+特殊流道反滲透(SCRO)+碟管式反滲透(DTRO)+MVR蒸發結晶”的工藝可完全滿足現行的脫硫廢水零排放要求,結晶鹽達到工業鹽標準可外銷,實現循環經濟。該工藝對火電廠脫硫廢水零排放項目的實施有極大的借鑒意義。

全膜法脫硫廢水“零排放”工程是公司根據國家環保政策的發展方向和水污染治理要求而實施的環保科技創新項目,代表著火電廠脫硫廢水“零排放”的發展方向,是火電廠加快落實深度節水和“廢污水零排放”的必然選擇。

全膜法脫硫廢水“零排放”工程是解決公司全廠六臺機組脫硫廢水去向和資源回收利用的的必然選擇。

全膜法脫硫廢水“零排放”工程是降低當前已投運火電廠脫硫廢水“零排放”高額投資與高運行費用的一種新的技術途徑。

2.1技術原理

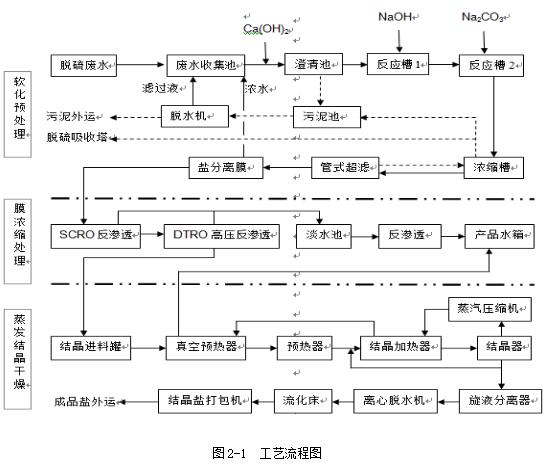

采用“管式超濾膜軟化+納濾膜分鹽+高壓反滲透膜濃縮+MVR蒸發結晶”全膜法工藝技術路線,將脫硫廢水進行軟化、分鹽、濃縮減量,較終蒸發結晶制鹽,達到“零排放”的目的。

管式超濾膜軟化:向廢水中投加石灰、氫氧化鈉和碳酸鈉,經反應后由管式超濾膜過濾,基本去除廢水中的硬度,防止后續反滲透膜結垢。

納濾膜分鹽:預處理軟化后的廢水經納濾膜處理后,將廢水中的一價離子和二價離子進行分離,產水中成分主要為氯化鈉,為蒸發結晶高純度工業鹽奠定基礎。

高壓反滲透膜濃縮:采用高壓反滲透膜對納濾膜產水進行濃縮減量,淡水回用,濃水進蒸發結晶系統,大大降低廢水蒸發量,節約能耗。

MVR蒸發結晶:采用機械蒸汽壓縮再循環蒸發結晶(MVR)技術將膜濃縮后的廢水進行蒸發結晶,生產工業鹽。

2.2工程建設的主要做法

2.2.1技術方案的選擇

2.2.1.1國內目前投運的技術方案情況

火電廠脫硫廢水以前設計均為達標外排或作為煤場、灰場的噴淋用水,近幾年隨著國家環保政策的日趨嚴格,零排放逐漸成了必然選擇。目前國內在運行的脫硫廢水零排放工程有廣東河源電廠、華能長興電廠、廣東山水恒益電廠等幾家電廠,采用的工藝基本是預處理軟化、膜濃縮、蒸發結晶這三個單元當中兩個或者三個組合。從各家運行的情況來看,普遍存在建設費用和運行費用高、結晶鹽是雜鹽等問題。

2.2.1.2本工程的方案選擇

我司脫硫廢水“零排放”項目于2015年2月啟動,為了保證項目工藝路線科學合理,實現科技創新,脫硫廢水“零排放”的各項技術指標達到行業新的標準。公司成立了技術攻關領導小組,會同中南電力設計院、北京朗新明公司經過多次調查研究、技術收資、方案論證和方案比選,對設備與工藝系統逐步進行了完善。

在總結國內火電廠現有脫硫廢水“零排放”工程優缺點的基礎上并結合我司脫硫廢水中試結果,較終確定了本工程采用了“預處理軟化+膜分鹽+膜濃縮+MVR蒸發結晶”的工藝路線,具體流程見“圖2-1工藝流程圖”。該工藝路線采用了全膜法技術實現了對脫硫廢水的軟化、分鹽、濃縮和蒸發結晶,獲得了純度很高的產品水和工業氯化鈉,在降低工程造價和運行費用的同時也解決了雜鹽難以處置的問題。

2.2.2主要設備選型

2.2.2.1設備選型特點

本工程涉及的設備較多,按系統劃分主要有預處理軟化設備、膜處理設備、蒸發結晶設備、污泥處理設備等。設備選型時遵循成熟可靠、適應性強的原則,結合中試效果,積極穩妥的使用新技術、新產品,主要有以下幾個特點:

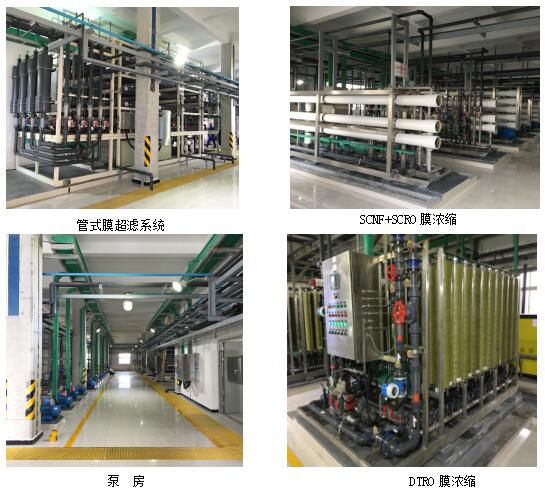

1)在國內脫硫廢水零排放項目中首次使用管式超濾膜作預處理軟化設備。管式超濾膜具有通量高、耐磨性能好、耐化學清洗能力強等特點,可充分截留化學反應產生的各類顆粒物,出水SDI和硬度很低,完全滿足反滲透膜的進水要求,可取代傳統的沉淀池、過濾器和超濾。

2)在國內脫硫廢水零排放項目中首次使用鹽分離膜將軟化系統產水進行一、二價離子分離,經過鹽分離膜的處理之后,產水中的鹽分基本以氯化鈉為主,非常有利于提高蒸發結晶器的穩定運行和提高結晶鹽的純度。

3)廢水濃縮膜選用了針對高鹽廢水開發的新型抗污染反滲透膜,該膜為美國陶氏化學公司開發的較新產品,流道寬,抗污染能力強,操作壓力極低、皮實耐用,可以在pH1-13的范圍內實施強烈的化學清洗,非常適用于高鹽廢水的濃縮處理。

4)MVR蒸發結晶系統采用進口品牌Swenson的工藝包,核心設備均為進口產品,性能優越,保證了系統運行工況達到設計要求。

2.2.2.2設備選型注意事項

1)進口設備交貨期較長,容易拖延工程建設進度,某些設備若國產性能與進口性能比較接近時可優先考慮國產設備,交貨期短,造價便宜。

2)脫硫廢水污泥主要以硫酸鈣、碳酸鈣等化學污泥為主,粘性大,脫水性差。國內現有脫硫廢水項目中經常使用的國產板框壓濾機占地大、故障率高、泥餅含水率高,難以滿足脫硫廢水污泥脫水要求。本項目采用了進口安德里茨品牌高壓板框機,運行穩定可靠。

2.2.3設計經驗教訓

2.2.3.1平面布局設計

脫硫廢水零排放處理系統比較復雜,涉及到的介質有廢水、污泥、蒸汽、鹽,運行環境比較惡劣。在平面布置時需根據各子系統功能進行合理布局,盡量減少污泥、濃鹽水的長距離輸送,降低堵塞和腐蝕的風險。

2.2.3.2管道材質的選擇

脫硫廢水中氯離子含量很高,腐蝕性較強,輸送管材選擇非常重要。通常可用于輸送脫硫廢水的管材主要有三種,即:鋼襯塑管道、雙相鋼管道、塑料管道。鋼襯塑管道內壁耐腐蝕,外表面容易銹蝕;雙相鋼管道雖然耐氯離子性能優越,但材料費和施工費昂貴;塑料管道耐腐蝕能力強,易安裝,故本工程中輸送低壓脫硫廢水時大量使用了塑料管道,并根據室內外使用環境狀況,分別選用了HDPE管和UPVC管。

2.2.3.3應急預案設計

無論預處理做的如何完善,蒸發器在運行一段時間后仍然會結垢,需要清洗除垢。在此過程中前端濃縮廢水和結晶器中料液需妥善儲存,不能外排。本工程設置了的事故應急池和高含鹽廢水貯存池,滿足蒸發器檢修和事故時應急要求。

2.2.4施工調試經驗介紹

2.2.4.1本工程施工場地狹小,施工現場不具備加工條件,工程土建、安裝加工全部在規劃好的組合場進行,加工好后轉運至現場安裝,保證了施工現場的安全和文明施工。

2.2.4.2脫硫廢水深度處理廢水收集池、膜處理車間的梁、柱結構采用了清水混凝土技術,實現了混凝土外觀線條齊整、表面光滑、色澤均勻的良好觀感。

2.2.4.3為創精品工程,項目部先后編制了“脫硫廢水深度處理工程精細化管理實施細則”、“脫硫廢水深度處理工程施工防止質量通病”等保質量細則和規定,同時,在質量控制環節和施工工藝上加強管理,推行工程樣板引路。設立樣板展示廳,陳列管道焊接、電纜敷設等質量標準樣板,建立嚴格的樣板引路管理制度,樣板經驗收合格、并掌握了施工工藝后方可實施,為工程創優提供了的質量保障。

2.2.4.4在膜車間上部結構施工之前和蒸發器鋼架吊裝之前,零米層形成永臨結合的毛地面交付安裝,實現了“先地下后地上、先土建后安裝”的措施,保證了施工現場的潔凈化。

2.2.4.5脫硫廢水深度處理系統為高含鹽腐蝕區域,為了防止設備及系統管道的腐蝕,本工程采用了大量的防腐材料,如2507、HDPE、UPVC的管道設備和玻璃鋼材質的電纜橋架等,為后續設備的健康穩定運行創造了良好的運行條件。

2.2.4.6在工程建設過程中持續開展設計優化,將初步設計的優化成果落實在設備選型和施工圖之中,同時實施了施工工藝優化、區域細化設計、電纜及橋架優化設計、小管道布置三維設計等,為工程高標準施工提供了技術保障。

2.2.4.7工程實行P6進度計劃管理。通過項目整體資源配置,集中匯總后將作業任務合理分解至每個作業班組。按照節點要求嚴格考核作業項的完成情況,有效促進了工程整體進度,大大提高了單位作業項的時效性。

2.2.4.8針對脫硫廢水深度處理系統高含鹽水的腐蝕特性,為了防止系統調試階段的跑冒滴漏給設備造成腐蝕,開始階段采用工業水對系統試機、單系統缺陷消除、跑冒滴漏處理等步驟,對整套系統分專業分步驟的進行了分部試運,在整套系統分部試運全部正常后,啟動整系統的連鎖調試。進一步驗證整套系統的邏輯步序的完整性和可靠性。

2.2.4.9執行文件包制度是本工程中作為試運管理中非常成功的一項創新舉措。在本工程的質量控制過程中執行“分部試運、整套啟動試運調試文件包管理制度”。通過此制度的執行,規范了文件包責任單位的行為,明確了責任,強調了過程控制;使建立文件包的系統試運完整性大大得到加強;文件包中所需要的各項材料在實際試運中都得到了逐一落實;缺陷率降至較低;文件資料齊全。

系統投用以來,設備系統運行正常,膜濃縮系統回收率效果良好,廢水總體回收率穩定在82%以上,處理36t/h脫硫廢水,進入蒸發器的濃縮液5-6t/h,減少了廢水蒸發量,節能效果明顯。澄清池產生的污泥主要成份為硫酸鈣為主,性質同原有脫硫石膏,經污泥脫水后混入石膏。管式超濾所產生的污泥主要成分為碳酸鈣,含固率5%左右,這部分污泥回收利用,作為脫硫系統的脫硫劑。結晶鹽達到精制工業鹽一級標準,用于鹽化工企業原料,實現了循環經濟,變廢為寶。

3.1運行效果

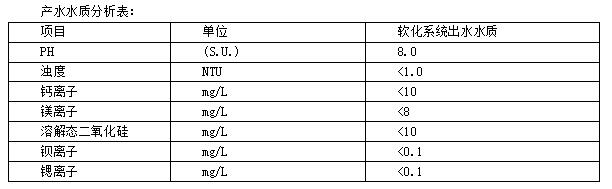

工程投運后達到了預期效果。脫硫實際水質情況如下表,在這種水質情況下,預處理軟化效果、膜濃縮系統回收率、蒸發結晶鹽品質均達到了設計值。系統處理能力達到了36t/h。

3.1.1預處理軟化效果

經過近幾個月穩定運行后,管式超濾原水和產水對比如圖3-1所示。可以看出右邊原水水質濁度較高,水中懸浮物也高,經過加藥沉淀,管式超濾膜過濾過后,水質清澈,產水水質經分析如下表,回脫硫系統使用。

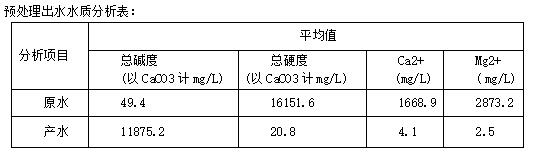

經預處理后的出水水質分析如下表所示。脫硫廢水經過預處理軟化系統處理后,關鍵性硬度指標鈣、鎂硬度控制在10mg/L以內,出水硬度降到了非常低的水平,完全滿足膜處理的進水要求,大大降低了膜結垢風險。

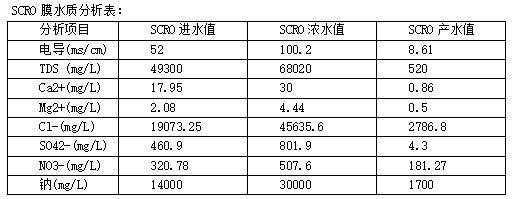

經過高鹽水反滲透膜(SCRO)初步濃縮過后,濃水和產水水質如下表所示,經過初步濃縮后,濃水TDS接近6萬mg/L,濃水和產水中的鈣鎂硬度指標在正常范圍內,沒有見明顯異常,產水完全回收利用。

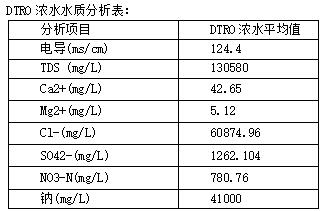

高鹽反滲透(SCRO)的濃水送往高壓反滲透DTRO進行進一步濃縮,投運6個多月來,兩種膜系統壓差未見明顯異常,膜系統污染較小,DTRO的產水TDS在500mg/L以內。

3.1.3蒸發結晶鹽品質良好。結晶鹽經干燥處理后,氯化鈉含量大于99%,含水率小于0.5%,詳見下表:

序號化學成分含量(%)

結晶鹽優于《GB/T5462-2003工業鹽》標準所規定的精制工業鹽一級標準,現已銷往孝感市應城縣的一家鹽化工企業,實現了循環經濟,變廢為寶。

3.2經濟效益和社會效益

3.2.1經濟效益

年發電時間按5000h計算,各產品經濟效益如下:

預脫鹽淡水產量34t/h,單價按10元/噸計,年產值170萬元

結晶鹽產量0.8t/h,單價按300元/噸計,年產值120萬元

污泥石膏產量10t/d,單價按80元/噸計,年產值16.7萬元

減少外排污水量36t/h,排污費單價按1.2元/噸計,年減少排污費支出21.6萬元

減少外排固廢量0.8t/h,固廢單價按500元/噸計,年減少固廢處理費200萬元

合計:528.3萬元

3.2.2社會效益:

脫硫廢水是火電廠廢水的末端,污染性非常大,根據國家相關環保法規和新建機組環評要求禁止外排。國電漢川電廠脫硫廢水深度處理工程的建設突顯了央企社會責任感,該項目的建成投運杜絕了電廠脫硫廢水外排造成的環境污染,保護了當地的生態環境和水資源,具有重大的示范意義。

通過國電漢川電廠脫硫廢水零排放工程的實施,我們得出如下結論:

(1)充分驗證了“預處理軟化+膜濃縮+蒸發結晶”的工藝路線是切實可行的;

(2)基本解決了火電廠生產過程中產生的廢水對周圍環境造成的不利影響;

(3)將廢水中的氯化鈉蒸發結晶成一級工業鹽,對外銷售,實現循環經濟綜合利用;

(4)降低了投資成本,運行成本較低。